新闻中心

资讯分类

取向硅钢的表面绝缘涂层的发展状况

- 发布时间:2018-11-22

【概要描述】涂层的制备是硅钢生产的最后一道工序,表面涂层的种类、工艺和质量都将会对电工钢的绝缘、附着、冲片性及耐蚀耐锈性产生很大影响,进而影响电工钢本身的比总损耗及其他磁性能,甚至是影响整个变压器能否安全运行的关键。 取向硅钢作为一种重要的磁性材料,具有高磁感、低铁损的优异性能,常广泛用于电力变压器的铁心材料。 表面不经处理的电工钢片会腐蚀生锈,不仅影响硅钢材料自身的性能,更会威胁电网运行的安全。通常情

取向硅钢的表面绝缘涂层的发展状况

【概要描述】涂层的制备是硅钢生产的最后一道工序,表面涂层的种类、工艺和质量都将会对电工钢的绝缘、附着、冲片性及耐蚀耐锈性产生很大影响,进而影响电工钢本身的比总损耗及其他磁性能,甚至是影响整个变压器能否安全运行的关键。 取向硅钢作为一种重要的磁性材料,具有高磁感、低铁损的优异性能,常广泛用于电力变压器的铁心材料。 表面不经处理的电工钢片会腐蚀生锈,不仅影响硅钢材料自身的性能,更会威胁电网运行的安全。通常情

- 分类:行业新闻

- 作者:吴雪等

- 来源:智能电网

- 发布时间:2018-11-22 18:22

- 访问量:

详情

涂层的制备是硅钢生产的最后一道工序,表面涂层的种类、工艺和质量都将会对电工钢的绝缘、附着、冲片性及耐蚀耐锈性产生很大影响,进而影响电工钢本身的比总损耗及其他磁性能,甚至是影响整个变压器能否安全运行的关键。

取向硅钢作为一种重要的磁性材料,具有高磁感、低铁损的优异性能,常广泛用于电力变压器的铁心材料。

表面不经处理的电工钢片会腐蚀生锈,不仅影响硅钢材料自身的性能,更会威胁电网运行的安全。通常情况下,硅钢片表面需涂覆一层很薄((0.5-5 μm)的绝缘涂层,以使硅钢片具有较高的层间电阻率,使硅钢片层间功率损失降为最小,同时使硅钢片在储存、运输和使用过程中免受各种腐蚀介质的侵蚀,防止锈蚀。

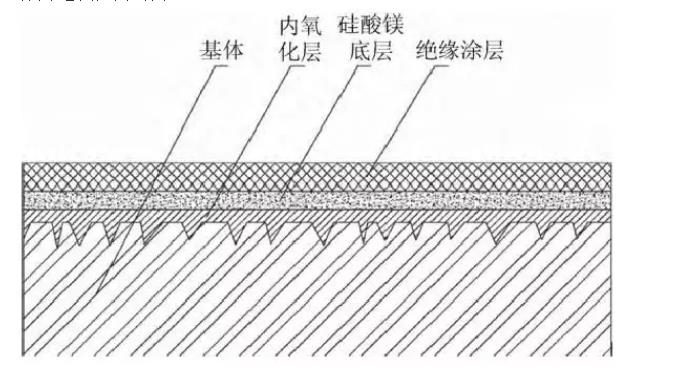

硅钢在高温退火后形成的硅酸镁底层具有一定的绝缘性和耐蚀性,同时在钢中产生拉应力,其层间电阻大于4Ω·cm?/片,可满足卷铁心配电变压器的需要,但对于叠片铁心的中大型变压器,其电阻还不够大,必须在表面涂覆一层绝缘涂层。取向硅钢产品的表面剖面示意图如图1所示。

图1取向硅钢产品表面剖面示意图

涂层的制备是硅钢生产的最后一道工序,表面涂层的种类、工艺和质量都将会对电工钢的绝缘、附着、冲片性及耐蚀耐锈性产生很大影响,进而影响电工钢本身的比总损耗及其他磁性能,甚至是影响整个变压器能否安全运行的关键,这就迫切需要研发性能优异的绝缘涂层材料,其不仅具有良好的电绝缘性、涂层附着性、较好的冲剪加工性和焊接性及耐蚀耐热性,能适应700-800℃高温退火,同时具有高的叠装系数,表面颜色均匀等性能特点。国内外正不断研究和改进涂层工艺,进一步提高取向硅钢产品的性能。

1.国外取向硅钢涂层的研究概况

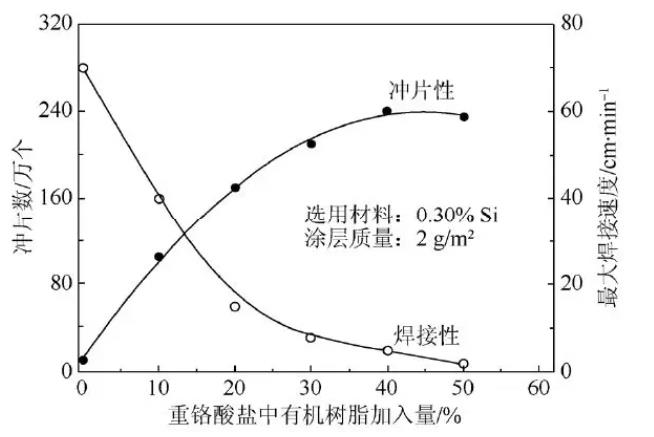

国内外研究使用的取向硅钢表面绝缘涂层主要包括有机涂层、半无机涂层和无机涂层3大类。有机涂层是国内较为传统的绝缘涂料,主要为丙烯酸树脂、醋酸乙烯树脂、改性醇酸树酷和环氧树脂等有机树脂,通常用于制造大电机的高牌号硅钢。有机涂层成膜性能良好,其绝缘性、抗冲击性好,剪切冲片性和层间电阻较高,但漆膜硬度低、热收缩变形大、耐热性和焊接性很差,受热后容易产生蠕变。由图2可以看出,随涂层中有机树脂含量的增多,冲片性提高,但焊接性降低。但在某些特殊场合,涂层需经过600℃热处理后再作为绝缘涂层使用,有机涂层中的树脂在600℃大部分已降解挥发,失去绝缘能力,同时挥发有害气体,产生环境污染,从而不能进行去应力退火处理。目前有机涂层已逐渐被淘汰。

图2有机树脂含量与冲片数和焊接速度的关系

为改善二次晶粒大对铁损的不利影响,新日铁提出超微粒胶体Si02配入磷酸盐溶液的应力涂层,应力涂层在钢板表面产生各项同性的拉应力,使铁损P和磁致伸缩几降低,同时可抵消外应力对硅钢的不良影响。川崎采用以磷酸镁(Mg(H2PO4)2)为主加入胶状Si02和Cr03的应力涂层,提高了涂层的耐吸湿性,同时也改善了外观。但铬化合物含有六价Cr,涂料污染环境,废液处理麻烦,新日铁又提出采用平均颗粒小于1 μm或2-3 μm的固溶型复合金属氢氧化物加硼酸盐、醋酸盐、硅酸盐等,附着性、耐蚀性和耐烧结性好,但耐吸湿性和耐热性不理想。加入细颗粒胶状氧化物,可与自由磷酸反应形成更稳定的磷酸化合物,从而提高耐吸湿性和耐热性,润滑性也更好。为防止颗粒胶状氧化物凝聚,加入有机酸盐,但涂料液不稳定,加入10 nm左右的超细颗粒Fe(OH)2等无机化合物调节胶状氧化物的结构,使磷酸盐溶液更稳定。

半无机涂层是将磷酸盐和铬酸盐无机溶液与乳胶树脂溶液混合形成的绝缘涂层。在乳胶树脂中加入粒径为2一50 μm的有机树脂粉粒,然后与无机溶液混合后涂覆在硅钢表面进行烘烤。传统的半无机涂层的无机成分为铬酸盐,具有良好的耐蚀性。有机树脂粉粒通常是一种或几种聚乙烯、聚丙烯、聚酞胺、苯并二氨基三嗓,聚丙烯树脂或聚苯代乙撑的共聚物或混合物等,其中以聚苯代乙撑的共聚物的粘性强度最佳。

新日铁在1973年首先提出的张力涂层,其主要成分为超微粒胶体Si02(硅溶胶)配入磷酸盐涂层溶液。涂层产生的拉应力可使磁畴细化,有效地降低铁损和磁致伸缩。相关研究表明,通过调整涂层配方,采用合适的烘干和烧结工艺,铁损P1.7可降低高达0.1 W/kg。

为降低取向硅钢的铁损,一种最为有效的方法是发展新型涂层技术。研究结果表明,氧化镁涂层对取向硅钢磁性和表面性能有着重要的影响。此外,日本采取了化学气相沉积法涂覆薄膜,形成陶瓷绝缘薄膜而非镁橄榄石薄膜,利用激光处理和改变绝缘薄膜涂层液的无机酸种类等手段来降低铁损。结果表明,通过改善绝缘薄膜涂层液的组成,提高粘度稳定性和薄膜张力,可获得磁感高、铁损低的取向硅钢板。

目前国外在环保涂层新技术研究领域已取得了一定的研究进展,但在保证绝缘涂层综合性能方面还未取得满意的结果。

2.我国取向硅钢表面涂层的研究现状

上世纪40年代的热轧硅钢采用在表面涂绝缘漆的方式,到80年代我国仍然沿用此法,甚至在已有玻璃涂层的冷轧硅钢上再涂覆绝缘漆。我国早期主要研究纯有机涂层,鉴于其硬度低、耐热性差的缺点,目前国内硅钢企业使用的较少。

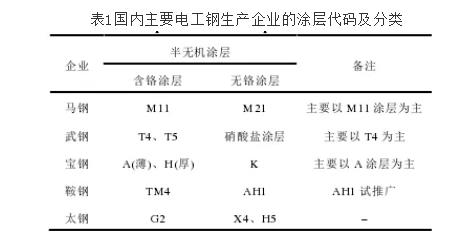

后来,美国、日本等公司相继开发了绝缘性能较好的磷酸盐表面涂层。但之前的涂料中一般都加入铬酸盐以提高涂层的耐腐蚀性和层间电阻。长期以来,国内在冷轧硅钢的生产中几乎全部使用含有六价铬的绝缘涂层材料,针对绝缘涂层环保问题,尚无明确的标准,通常以水为主溶剂的水性无铬硅钢涂层即为环保涂层,但这种无机涂层在实际应用中受到各方面条件的制约,目前国内仍然以半无机涂层为主。国内钢铁企业使用的半无机绝缘涂料主要如表1所示。

表1国内主要电工钢生产企业的涂层代码及分类

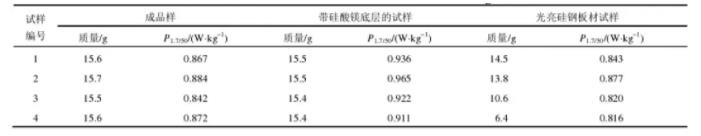

取向硅钢的生产工艺中,为了防止退火过程中钢板茹接,高温退火前需要在钢板表面涂敷氧化镁(Mg0),在退火过程中Mg0与钢板基体表层形成的氧化物反应生成硅酸镁底层,然后在外表面涂敷磷酸盐张力涂层,即形成硅酸镁底层和磷酸盐涂层的双层结构。这种双层结构涂层由于热膨胀系数不同,高温冷却后磷酸盐涂层会对基体产生张力作用,也就是张力涂层。硅酸镁底层的热膨胀系数介于钢板和磷酸盐涂层之间,有利于磷酸盐涂层的附着及其张力作用的发挥。胡守天等人通过化学方法分别去掉取向硅钢的表面磷酸盐涂层和硅酸镁底层,对涂层结构及其对铁心损耗的影响进行研究,研究结果如表2所示。

表2带不同涂层结构的取向硅钢板材铁损

表2中的结果证明,磷酸盐涂层可以降低取向硅钢铁损达9%左右,硅酸镁底层的嵌入式结构使涂层具有良好的附着性,但对取向硅钢的铁心损耗产生不利影响。基于两层的协同作用,能有效减少铁心使用过程中的涡流损耗,其提供的表面张力,也可减少铁心使用过程中由于磁致伸缩和畴壁移动而产生的噪声和损耗。

3.硅钢表面绝缘涂层的发展方向

取向硅钢的铁心损耗、磁致伸缩等性能及表面质量都与表面绝缘涂层有很大关系。涂层对硅钢片产生的拉应力,可抵消材料在变压器装配中产生的压应力,从而降低变压器的噪声。由于有涂层,钢片磁致伸缩时对应力敏感性减弱,变压器噪声也随之降低。同时,取向硅钢片绝缘涂层有降低比总损耗的作用,铁损可降低9%—14%。研究与应用高性能的硅钢表面绝缘涂层,对改善取向硅钢的综合性能具有重要影响。

在涂料的生产和使用及废液排放过程中,六价铬就会造成严重危害。半无机涂层虽然改善了无机涂层和有机涂层的某些不足,目前应用最为广泛,但其中含有的挥发性的有机溶剂也有一部分是有毒的,要尽量减少甚至不用挥发性的有机溶剂,开发性能优良的无机涂料是绝缘涂层的一个研究重点。因此无铬环保无机取向硅钢绝缘涂层是取向硅钢绝缘涂层的重点发展方向。

4.结论

1、表面绝缘涂层可降低铁损,减弱磁致伸缩对应力的敏感性,降低变压器噪声,是取向硅钢生产过程中的一道重要工序。

2、国内外研究使用的取向硅钢表面绝缘涂层主要包括有机涂层、半无机涂层和无机涂层3大类。有机涂层已被淘汰,无机涂层将逐渐替代半无机涂层。

3、为满足环保要求,研究完善不含铬元素、不含具有挥发性有机成分的无铬环保无机涂层是硅钢表面绝缘涂层的发展方向。

推荐新闻

2024-03-19

山力科技承建广西神龙镀锌线迎龙年 ——广西神龙50万吨厚板连续热镀锌机组一次性投产成功!

2023-12-29

2023年度湖北省科学技术进步奖公示信息——高性能薄规格取向硅钢热处理工艺与关键装备创新

2023-11-06

国内首创第二条四层卧式取向硅钢生产线顺利投产

2023-09-27

联系方式

地址:武汉市东湖新技术开发区高新六路101号

黄石市团山城开发区广州路2号

邮箱:spt@sunnychina.com.cn

电话:156 7177 7755 / 027-5971 5081 (营销)

027-5971 5061-8702(采购)

027-5971 5061-8522(HR)

027-5971 5061(总机)

传真:027-59715060