新闻中心

资讯分类

薄带钢高精度轧制和热处理工艺与装备技术

- 发布时间:2018-12-13

【概要描述】文章介绍了一种博带钢高精度轧制和热处理工艺与装备技术,是在先进冷轧方向在前期工作基础上,不断提高高精度冷轧板形控制系统的控制精度并推动其推广应用,开展的边部减薄控制技术的研究和推广应用;在先进连续退火与涂镀技术方面,不断推进直接火焰冲击快速加热技术、无氧化快速冷却技术以及热镀锌质量控制技术研发,并开展了铸轧薄带的温轧工艺与装备技术研究及推广应用等工作。 薄带钢高精度轧制和热处理工艺与装备技术前言

薄带钢高精度轧制和热处理工艺与装备技术

【概要描述】文章介绍了一种博带钢高精度轧制和热处理工艺与装备技术,是在先进冷轧方向在前期工作基础上,不断提高高精度冷轧板形控制系统的控制精度并推动其推广应用,开展的边部减薄控制技术的研究和推广应用;在先进连续退火与涂镀技术方面,不断推进直接火焰冲击快速加热技术、无氧化快速冷却技术以及热镀锌质量控制技术研发,并开展了铸轧薄带的温轧工艺与装备技术研究及推广应用等工作。 薄带钢高精度轧制和热处理工艺与装备技术前言

- 分类:行业新闻

- 作者:

- 来源:轧钢之家

- 发布时间:2018-12-13 02:26

- 访问量:

详情

文章介绍了一种博带钢高精度轧制和热处理工艺与装备技术,是在先进冷轧方向在前期工作基础上,不断提高高精度冷轧板形控制系统的控制精度并推动其推广应用,开展的边部减薄控制技术的研究和推广应用;在先进连续退火与涂镀技术方面,不断推进直接火焰冲击快速加热技术、无氧化快速冷却技术以及热镀锌质量控制技术研发,并开展了铸轧薄带的温轧工艺与装备技术研究及推广应用等工作。

薄带钢高精度轧制

和热处理工艺与装备技术

前言

先进的冷轧、热处理和涂镀工艺与装备技术是生产高端冷轧板带钢产品的关键。自中心获批以来,先进冷轧方向在前期工作基础上,不断提高高精度冷轧板形控制系统的控制精度并推动其推广应用,开展了边部减薄控制技术的研究和推广应用;在先进连续退火与涂镀技术方面,不断推进直接火焰冲击快速加热技术、无氧化快速冷却技术以及热镀锌质量控制技术研发,并开展了铸轧薄带的温轧工艺与装备技术研究及推广应用等工作。

主要研究进展

2.1高精度冷轧板形和边部减薄控制技术

高精度冷轧板形和边部减薄控制技术是确保冷轧带钢质量的核心技术。自主研究开发高精度冷轧板形和边部减薄控制与装备技术,对于提高我国在轧制技术领域的核心竞争力具有重要意义。

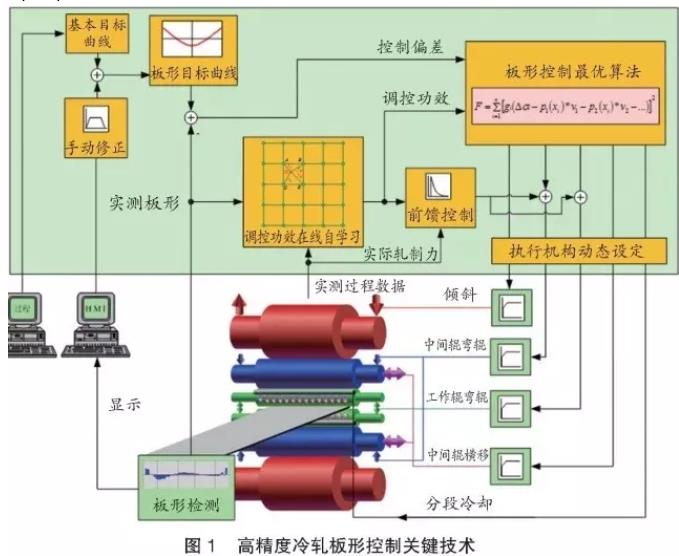

现代化的主流板形控制冷轧机通常由于多种板形调节机构参与板形闭环反馈控制,使其控制数模及系统更为复杂。区别于基于正交分解的模式识别方法,RAL基于自主研究的影响效率函数理论,通过数值解析方法构造出轧机倾斜、工作辊弯辊、中间辊弯辊、中间辊窜辊等各个板形控制执行器的影响效率函数。由板形控制执行器影响效率、板形实测值与目标值偏差、板形控制影响因子和板形控制各执行器调节量等构建板形控制评价函数,通过最优化方法计算出使该评价函数最小值条件下的各执行器调节量的最小值作为一次闭环控制的输出值,从而实现多变量的最优化板形控制(图1)。

板形闭环反馈控制使用各板形调节机构的调控功效系数及板形辊各测量段实测板形值,运用线性最小二乘原理建立板形控制效果评价函数,求解各板形调节机构的最优调节量。鉴于板形调控功效系数在板形控制系统中的重要性,制定了板形调控功效的自学习模型。为了得到精确的板形调控功效系数,通过采用神经元网络等人工智能方法,根据实测板形数据来不断地提高这些先验值的精确度。

RAL冷轧板形控制系统具有一系列专有技术,主要体现在以下几个方面:开发了板形调控功效系数的在线自学习模型,适用于任意板带规格、材质、轧机机型的板形控制过程,提高了控制系统的通用性;开发了基于动态约束凸二次规划的多变量最优板形优化方法,无需求解目标函数梯度及Hesse矩阵,不要求目标函数连续可微;引入板形调节机构的动态替代控制机制,解决了执行机构饱和时板形控制问题,为板形控制技术的深入研究开辟了新的思路;开发了基于模糊控制的工作辊分段冷却控制,不依赖于数学模型,解决了常规控制难以解决的非线性、时变大滞后问题。

RAL冷轧板形控制技术的开发成功,在国际冷轧带钢生产领域形成了特有的技术体系,形成了拥有完全自主知识产权的控制系统和工艺控制的核心技术体系,实际应用取得了巨大的经济效益。截止2016年底,高精度冷轧板形控制技术已经在鞍钢莆田1450mm冷连轧机、鞍钢天铁1800mm冷连轧机、思文科德1450mm冷连轧机和山东冠洲1450mm冷连轧机等11套冷轧机组中得到推广应用,极大满足了后续机组和用户越来越高的质量要求。

在边部减薄控制技术方面,在鞍钢1500mm硅钢冷轧机将UCM改造为单端锥度工作辊窜辊功能UCMW冷连轧机。在此基础上,又开发出工作辊窜辊、速度、弯辊力等多规格带钢产品的边部减薄工艺控制模型和自适应自动控制系统,对热轧来料凸度质量要求大幅降低,边部减薄控制进一步提高,2σ值小于3.15μm,提高冷轧产品质量和成材率2.7%,硅钢薄带边部减薄的控制精度和产品质量大幅提升。2016年由鞍钢和东北大学等单位共同完成的“冷轧硅钢边部减薄控制核心技术研发与工业应用”项目获得2016年冶金科学技术奖一等奖。

2.2先进连续退火与涂镀技术

随着市场对冷轧产品性能、质量等方面的要求日趋苛刻,现有连续退火与涂镀关键技术亟待突破,高效率、低成本的加热和冷却技术是重要突破方向。先进冷轧方向在直接火焰冲击(DFI)快速加热技术、无氧化快速冷却技术以及热镀锌质量控制技术研发方面取得重要进展,为进一步工业化应用奠定坚实基础。具体进展如下:

1)针对现有DFI技术存在的问题,开发出具有自主知识产权的窄间距多火焰烧嘴、火焰脉冲燃烧控制技术和火焰宽度控制技术。脉冲燃烧控制系统极大简化,成本降低,火焰宽度控制方法和装置简单、可靠;针对自主研发的烧嘴,对其燃烧效率、火焰特性、加热速率、污染排放等问题开展有限元模拟研究和实验研究,优化了烧嘴结构和燃烧工艺参数,获得了火焰特性数据(图4),薄板加热速率达到180℃/(s·mm),通过调整空燃比,控制带钢表面氧化程度,为DFI加热系统设计奠定基础;在此基础上设计制造了DFI加热炉(图5)以及相应的工件传输、气体供给控制等系统,应用于RAL和武钢薄带温轧加热,实现工业化原型机的突破。

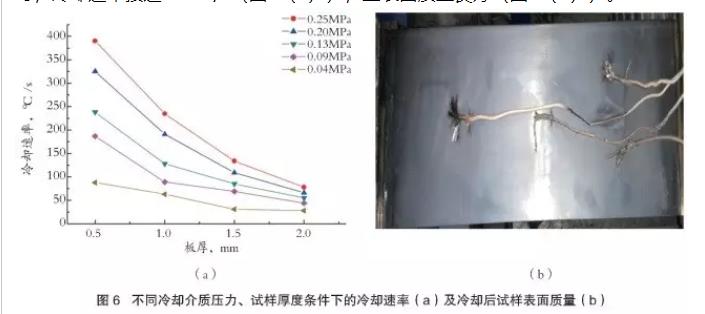

2)开展无氧化快速冷却技术实验研究,设计了冷却介质循环供给系统和雾化喷射装置,验证了无氧化冷却技术的可行性和安全性,研究了冷却介质压力、流量对试样冷却速率的影响以及不同厚度试样的极限冷却速率。结果表明,随着冷却介质喷射压力的提高,试样的冷却速率提高,针对1mm试样,冷却介质喷射压力为0.25MPa时,冷却速率接近240℃/s(图6(a)),且表面质量良好(图6(b))。

3)基于上述技术,完成了一条1500MPa超高强钢生产线的可行性研究报告和方案设计,该生产线的特点是产品强度高,加热和冷却速率快,产线长度短,并且宽带和多流窄带可共线生产。

4)针对涂镀工艺与装备技术,东北大学与鞍钢集团协同合作,在热镀锌产品镀层质量控制核心技术方面取得突破性进展,成功开发镀层厚度控制系统,实现了工业应用。实际镀层平均厚度偏差小于3.2g/m2,比国际先进水平提高1.13%;镀层均匀度2σ为1.25g/m2,比国际先进水平提高10.7%,年创造经济效益6000多万元。2015年由鞍钢和东北大学等单位完成的“热镀锌带钢镀层质量控制核心技术研发与工业应用”项目获得国家冶金科学技术二等奖。2016年,汽雾喷射控制锌花技术以及镀锌缺陷控制技术产业化取得突破,针对现有产线存在的问题,与河钢邯钢签订应用开发合同,解决锌流纹、边部斜纹、锌花尺寸不均匀等镀锌缺陷,减少品种更换过渡材,提高成材率。

2.3薄带连铸+温轧新工艺制备高精度薄带产品研发平台建设

薄带连铸+温轧是新型的全流程绿色化制造工艺技术,主要用于高硅钢、高强钢以及特种合金材料的连铸、温轧和后续的冷轧深加工,可以进行多种难变形金属薄带材的特殊轧制。本方向与短流程方向协同合作,自主设计研发出国内外首台套薄带连铸+温轧中试线(图7)。采用直燃火焰快速提温、炉卷保温以及在线防氧化技术,形成了快速凝固提高材料性能与难变形金属材料温加工的创新技术路线:1)开发出铸带、热平整、炉卷温轧等多工艺段全程氮气微喷射技术,有效解决了薄带铸轧、温轧至成品过程中的氧化问题;2)自主开发的直燃快速加热和炉卷卷取系统已经成功应用于该薄带铸轧线上,通过炉卷箱保温与直燃火焰快速提温耦合控制技术应用,解决了温轧过程中轧辊与轧件变形区恒温控制难题,实现了将3-4mm高硅钢薄铸带卷材通过快速递变降温温轧工艺控制,成功制备出0.27mm连续成卷的高磁性薄带材料。3)开发出直燃快速加热火焰喷嘴在线自动调宽技术装置,与喷嘴组合分布优化,解决了直燃快速加热在针对不同来料宽度和带材表面温度均匀化的技术难题。目前,上述先进技术已经在RAL实验室和武钢国家硅钢工程技术中心薄带铸轧示范线上成功应用并制备出高硅薄带磁性材料。

薄带铸轧+炉卷温轧制备高磁感硅钢技术工程化应用取得突破,结合国家“863”节能型电机用高硅钢开发项目,由东北大学与武汉钢铁集团公司签署合作项目,利用“2011计划”东北大学钢铁共性技术协同创新中心在薄带铸轧+温轧领域的前沿性技术优势,在武钢国家硅钢工程中心中试工厂建设国内外首台套“500mm薄带铸轧工业化示范线”,开发出具有完全自主知识产权的“薄带连铸+炉卷温轧制备 6.5%Si等难变形薄带材料原型机装备”,同时,在武钢中试工厂产业化示范应用实施。目前,该项目已经完成全线工艺设备的热负荷试车工作。2017年4月16日,科技部高技术中心专家组在武钢进行了“节能型电机用高硅钢开发”项目验收并对薄带连铸+炉卷温轧工业化示范线进行了现场考察,给出了评定意见:1)提出了真空冶炼、双辊铸带、多道次可逆热轧、温轧和全流程气氛保护的6.5%Si钢的生产成套工艺技术,开发出6.5%Si钢近终形制造的关键设备;2)实现了6.5%Si薄带钢的温轧制备,成功轧制出6.5%Si钢冷轧薄带材;3)开发出以温轧为主,兼顾热轧和冷轧功能的热/温/冷三用轧机(图8),通过轧线气氛保护、热卷箱式卷取保温、直燃快速提温等关键技术,实现了6.5%Si钢薄带卷材短流程先进工艺制备。目前。RAL实验室的薄带铸轧短流程生产工艺技术获得多项工业化应用,已经与河北敬业和江苏盐城等相关企业签署薄带铸轧制备高附加值薄带产品的工业化产线并应用实施。

依托RAL实验室薄带铸轧+温轧实验平台。基于产线工艺设备流程,建立现场无线通讯总线网络、Wi-Fi网络等最新无线通讯技术,开发传感器无线信息通讯模块系统,设计工业环境下的无线网络拓扑结构,在薄带铸轧实验线上,成功地开发出现场总线与传感器无线信息快速传输一体化通讯系统,实现从传感器节点到汇聚节点再到PLC之间通过Zigbee协议和TCP/IP协议进行快速、可靠的数据传输,满足钢铁生产过程中不同的工艺特点和需求。通过对冶金产线区域设备的信息状态采集、处理和传输,将移动终端系统应用移植到工业控制系统上,将设备数据状态用三维图像展示在典型移动客户端上,实现薄带铸轧实验研究平台(如熔炼、铸轧、温轧、炉卷和收集等)实验和生产过程的全线动态模拟和实验过程的各工艺段数据监控和实时动态监视。同时,大大简化了各工艺区域控制设备的相互连接与信息互通,将有线、无线网络数据智能化相互融合,解决生产过程中对检测数据快速、灵活的智能感知需求,为复杂工艺条件下产品质量和性能的综合管控提供技术支撑。

开发设计了工业化无线网络架构,无线连接各工艺控制区域及生产线仪表,简化了工艺区域设备间的信息互通,适合生产工艺的灵活调整与质量控制;以生产过程大数据存储与处理为目标,开发了基于现场总线网络的高速数据采集系统,支持无线数据高速数据采集,并针对集中式存储与计算的缺陷,对分布式信息处理平台的需求进行分析。目前已开发出标准模拟信号无线传感器模板并实现了高速信号传输。

结语

薄带钢高精度轧制和热处理工艺与装备技术研发,为高端冷轧板带钢产品生产提供了重要技术支撑,特别是绿色化薄带铸轧高磁感电工钢技术彻底改变了传统电工钢的生产工艺和成分设计,可以更低的成本、更简洁的工艺、更高的质量、更少的投资生产不同硅含量、不同厚度的高品质电工钢,对于我国国民经济可持续发展和国家安全具有重大意义。

上一个:

再结晶及其对组织性能的影响

下一个:

属材料检测标准大全,收藏!

上一个:

再结晶及其对组织性能的影响

下一个:

属材料检测标准大全,收藏!

上一条 :

再结晶及其对组织性能的影响

下一条 :

属材料检测标准大全,收藏!

上一条 :

再结晶及其对组织性能的影响

下一条 :

属材料检测标准大全,收藏!

推荐新闻

2024-03-19

山力科技承建广西神龙镀锌线迎龙年 ——广西神龙50万吨厚板连续热镀锌机组一次性投产成功!

2023-12-29

2023年度湖北省科学技术进步奖公示信息——高性能薄规格取向硅钢热处理工艺与关键装备创新

2023-11-06

国内首创第二条四层卧式取向硅钢生产线顺利投产

2023-09-27

联系方式

地址:武汉市东湖新技术开发区高新六路101号

黄石市团山城开发区广州路2号

邮箱:spt@sunnychina.com.cn

电话:156 7177 7755 / 027-5971 5081 (营销)

027-5971 5061-8702(采购)

027-5971 5061-8522(HR)

027-5971 5061(总机)

传真:027-59715060